Systemy SCADA odgrywają kluczową rolę we współczesnym przemyśle, umożliwiając firmom efektywne zarządzanie procesami, identyfikację problemów i optymalizację działań. Dzięki nim przedsiębiorstwa mogą nie tylko minimalizować przestoje, ale także podejmować bardziej świadome decyzje, opierając się na analizie zebranych danych.

W przeszłości wiele zakładów produkcyjnych, rozległych obiektów i hal przemysłowych wymagało od personelu ręcznego monitorowania i sterowania urządzeniami elektrycznymi. Operacje te opierały się na analogowych wskaźnikach i przyciskach, co było czasochłonne i podatne na błędy.

Wraz z rozwojem przemysłu i rozszerzaniem się przestrzeni produkcyjnych, pojawiła się potrzeba bardziej zaawansowanych rozwiązań. W odpowiedzi na te wyzwania, niektóre organizacje zaczęły wykorzystywać zegary i przekaźniki, które oferowały pewien poziom nadzoru, lecz nie zapewniały pełnej automatyzacji.

Chociaż zegary i przekaźniki stanowiły krok naprzód, miały swoje ograniczenia. Ich konfiguracja była skomplikowana, zajmowały dużo miejsca w panelach sterowania, a wykrywanie awarii stanowiło wyzwanie. W konsekwencji, poszukiwano nowej, bardziej efektywnej technologii.

W odpowiedzi na te potrzeby, wprowadzono systemy SCADA, które zrewolucjonizowały sposób, w jaki przemysł zarządza swoimi procesami.

Wprowadzenie sterowników PLC i mikroprocesorów do technologii SCADA na początku jej rozwoju umożliwiło firmom znacznie bardziej zaawansowane monitorowanie i sterowanie zautomatyzowanymi procesami.

W tym artykule przyjrzymy się bliżej systemom SCADA, ich zastosowaniom, funkcjom, komponentom, rodzajom i innym aspektom, które czynią je tak ważnymi dla współczesnego przemysłu.

Zapraszam do lektury!

Czym jest SCADA?

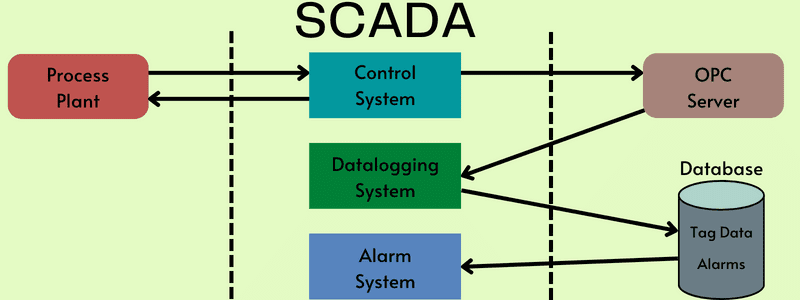

SCADA, czyli nadzorcze sterowanie i akwizycja danych, to rodzaj oprogramowania, które umożliwia przedsiębiorstwom przemysłowym monitorowanie i kontrolowanie procesów. Pozwala na zbieranie danych z odległych lokalizacji w czasie rzeczywistym, co umożliwia nadzór nad stanem urządzeń i podejmowanie szybkich decyzji.

Systemy SCADA stanowią fundament nowoczesnej automatyzacji przemysłowej już od lat 70., skutecznie usprawniając monitorowanie i sterowanie w różnorodnych sektorach.

Przełom nastąpił na przełomie XX i XXI wieku, kiedy to systemy SCADA zaczęły adaptować architekturę otwartą i uniwersalne protokoły komunikacyjne. Wykorzystanie technologii takich jak Ethernet umożliwiło komunikację między systemami różnych dostawców, eliminując ograniczenia starszych rozwiązań.

Dzięki nowoczesnym systemom SCADA, dane z hal produkcyjnych są dostępne w czasie rzeczywistym z dowolnego miejsca na świecie. Ta dostępność informacji umożliwia podejmowanie lepszych decyzji, optymalizację procesów i zwiększenie efektywności w firmach, instytucjach i administracji publicznej. Bez oprogramowania SCADA nie byłoby możliwe zebranie i analiza wystarczającej ilości danych.

Dodatkową zaletą nowoczesnych systemów SCADA jest ich zdolność do szybkiego tworzenia aplikacji (RAD). Użytkownicy mogą z łatwością projektować aplikacje, nawet bez specjalistycznej wiedzy programistycznej.

Wprowadzenie nowoczesnych standardów IT, takich jak aplikacje internetowe i bazy danych SQL, znacząco podniosło poziom bezpieczeństwa, niezawodności, produktywności i wydajności systemów SCADA.

Wykorzystanie baz danych SQL ułatwia integrację systemów SCADA z systemami ERP i MES, zapewniając płynny przepływ danych w całej organizacji.

Podsumowując, SCADA to kompleksowy system składający się z elementów sprzętowych i oprogramowania, który umożliwia firmom przemysłowym:

- Zdalne lub lokalne sterowanie procesami przemysłowymi.

- Monitorowanie, zbieranie i przetwarzanie danych w czasie rzeczywistym.

- Bezpośrednią interakcję z urządzeniami takimi jak pompy, zawory, czujniki i silniki za pomocą interfejsu człowiek-maszyna (oprogramowanie HMI).

- Rejestrowanie wszystkich zdarzeń w dzienniku.

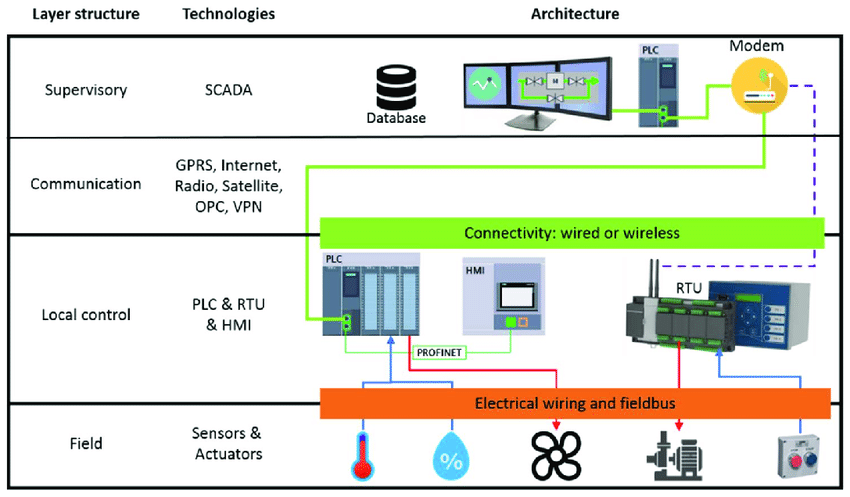

Architektura SCADA opiera się na zdalnych jednostkach terminalowych (RTU) i programowalnych sterownikach logicznych (PLC). Są to mikrokomputery, które komunikują się z różnorodnymi urządzeniami, takimi jak czujniki, urządzenia końcowe, interfejsy HMI i maszyny fabryczne. RTU i sterowniki PLC przekazują dane z obiektów do komputerów za pomocą oprogramowania SCADA.

Oprogramowanie SCADA przetwarza, prezentuje i dystrybuuje dane, pomagając pracownikom i operatorom analizować informacje i podejmować trafne decyzje.

Przykładowo, system SCADA szybko powiadamia operatora o partiach produktów, które wykazują nieprawidłowości. Operator zatrzymuje produkcję, analizuje dane za pomocą HMI i identyfikuje przyczynę problemu. Dzięki temu szybko ustala, że awarii uległa „Maszyna 4”.

W ten sposób system SCADA pomaga operatorom w szybkim rozpoznawaniu problemów, ich rozwiązywaniu i zapobieganiu dalszym stratom.

Komponenty systemów SCADA

Systemy SCADA składają się z różnych komponentów, które współpracują ze sobą w celu zbierania danych w czasie rzeczywistym. Te komponenty są kluczowe dla sprawnej automatyzacji przemysłowej.

Przyjrzyjmy się szczegółowo każdemu z tych komponentów:

#1. Czujniki i siłowniki

Czujnik to urządzenie, które wykrywa zmiany w procesach przemysłowych. Siłownik to element, który steruje mechanizmem tych procesów. Czujniki działają jak wskaźniki stanu maszyny, podczas gdy siłowniki służą do jej kontroli.

Czujniki i siłowniki są monitorowane i sterowane przez kontrolery terenowe systemów SCADA.

#2. Kontrolery terenowe SCADA

Kontrolery terenowe łączą się bezpośrednio z siłownikami i czujnikami. Wyróżniamy dwie główne kategorie:

- Zdalne jednostki telemetryczne (RTU) zbierają dane z czujników i przesyłają je do systemu centralnego w celu dalszej analizy i działania.

- Programowalne sterowniki logiczne (PLC) współpracują z siłownikami, utrzymując i sterując procesami przemysłowymi na podstawie danych zebranych przez jednostki RTU.

#3. Komputery nadzorcze SCADA

Komputery nadzorcze kontrolują wszystkie procesy związane z systemem SCADA. Zbierają dane z urządzeń polowych i wysyłają polecenia do tych urządzeń w celu sterowania procesami produkcyjnymi.

#4. Oprogramowanie HMI

Oprogramowanie HMI (Human-Machine Interface) służy do wizualizacji danych z urządzeń terenowych i umożliwia operatorom monitorowanie i sterowanie procesami kontrolowanymi przez system SCADA.

#5. Infrastruktura komunikacyjna

Infrastruktura komunikacyjna umożliwia systemom SCADA komunikację ze sterownikami i urządzeniami polowymi. Dzięki niej systemy SCADA mogą zbierać dane i sterować urządzeniami, zapewniając płynny przepływ informacji.

Funkcje systemów SCADA

Systemy SCADA oferują szereg funkcji dostosowanych do konkretnych zastosowań i branż. Najczęściej spotykane funkcje to:

- Akwizycja danych: Czujniki zbierają dane, przekazują je do sterowników terenowych, które następnie przesyłają informacje do komputerów SCADA.

- Zdalne sterowanie: Sterowanie siłownikami na podstawie danych z czujników.

- Sieciowa komunikacja danych: Dane z czujników przesyłane są do kontrolerów terenowych, a następnie do komputerów nadzorczych. Polecenia zdalnego sterowania wysyłane są w odwrotnym kierunku.

- Prezentacja danych: Interfejsy HMI przedstawiają dane w czytelny sposób, umożliwiając operatorom bieżący podgląd i analizę.

- Alarmowanie: System powiadamia operatorów o istotnych zdarzeniach w systemie, takich jak awarie lub blokady procesów. Alarmy można konfigurować, aby informować o sytuacjach wymagających interwencji operatora.

- Dane w czasie rzeczywistym i dane historyczne: Użytkownicy mogą śledzić aktualne wyniki i porównywać je z danymi historycznymi.

- Raportowanie: System generuje raporty dotyczące wydajności procesów, stanu systemu i innych istotnych informacji.

Jak działa SCADA?

Systemy SCADA realizują szereg funkcji, takich jak zbieranie danych, przesyłanie ich, prezentacja i monitoring, oraz kontrola. Funkcje te są realizowane przez komponenty systemu, takie jak czujniki, RTU, sterowniki i sieć komunikacyjna.

Czujniki zbierają dane, jednostki RTU przesyłają je do kontrolera, gdzie analizowany jest stan systemu. Na podstawie tego stanu, użytkownik wydaje polecenia innym komponentom za pośrednictwem sieci komunikacyjnej.

Przyjrzyjmy się bliżej każdej z tych funkcji:

Pozyskiwanie danych

System SCADA, działając w czasie rzeczywistym, wykorzystuje wiele czujników i komponentów do zbierania i przesyłania danych do dalszej analizy.

Przykładowo, czujniki mogą mierzyć przepływ wody między zbiornikami lub ciśnienie wody w rurociągach. Różne typy czujników zbierają różne dane, umożliwiając kompleksową analizę procesów.

Komunikacja danych

Systemy SCADA wykorzystują sieci przewodowe do zbierania i przesyłania danych między użytkownikami i urządzeniami. Aplikacje SCADA czasu rzeczywistego wykorzystują zdalnie sterowane komponenty i czujniki, a także komunikację internetową. Jednostki RTU pośredniczą w komunikacji między interfejsami sieciowymi i czujnikami.

Prezentacja danych

W tradycyjnych systemach dane są prezentowane za pomocą wskaźników. System SCADA, wykorzystując interfejs HMI, oferuje kompleksowy widok danych zebranych z różnych czujników.

Monitorowanie i sterowanie

System SCADA umożliwia obsługę urządzeń za pomocą przełączników i monitorowanie stanu kontrolowanych obszarów. Użytkownik może włączać i wyłączać urządzenia ze stacji roboczej. System może działać w sposób automatyczny, z interwencją człowieka tylko w krytycznych sytuacjach.

Rodzaje systemów SCADA

Systemy SCADA można podzielić na cztery główne typy: monolityczne, rozproszone, sieciowe i IoT SCADA.

#1. Monolityczne systemy SCADA

Monolityczne systemy SCADA to systemy pierwszej generacji, które wykorzystywały minikomputery. Powstawały w czasach, gdy powszechna usługa sieciowa nie była dostępna. Systemy te działały jako niezależne jednostki, bez potrzeby połączenia z innymi systemami. Dane zbierano z jednostek RTU za pomocą centralnego komputera. Podstawową funkcją systemów pierwszej generacji było monitorowanie procesów i czujników.

#2. Rozproszone systemy SCADA

Rozproszone systemy SCADA, nazywane również systemami drugiej generacji, wykorzystują sieć LAN do rozproszenia funkcji kontrolnych. Operacje kontrolne są realizowane poprzez przetwarzanie poleceń i udostępnianie danych w czasie rzeczywistym. W tych systemach zmniejszono koszt i rozmiar stacji, ale brakowało jednolitych protokołów sieciowych.

#3. Sieciowe systemy SCADA

Sieciowe systemy SCADA, czyli systemy trzeciej generacji, wykorzystują sieć WAN do komunikacji między węzłami za pomocą linii telefonicznych lub danych. Transmisja danych odbywa się za pośrednictwem światłowodów lub Ethernetu. Systemy te wykorzystują sterowniki PLC do regulacji, monitorowania i sterowania operacjami w razie potrzeby.

#4. Systemy SCADA IoT

Systemy IoT SCADA, czyli systemy czwartej generacji, minimalizują koszty infrastruktury poprzez wykorzystanie technologii IoT i chmury obliczeniowej. Integracja i utrzymanie tych systemów są prostsze niż w przypadku poprzednich generacji. Stan komponentów i urządzeń można łatwo raportować w czasie rzeczywistym za pomocą chmury.

Zalety systemów SCADA

Systemy SCADA oferują wiele zalet:

- Skalowalność: Nowoczesne systemy SCADA są łatwo skalowalne dzięki dostępności oprogramowania i sprzętu, a także wykorzystaniu chmury do obsługi obciążeń.

- Interoperacyjność: Nowoczesne systemy SCADA nie opierają się na zastrzeżonym oprogramowaniu i sprzęcie, co eliminuje uzależnienie od jednego dostawcy.

- Komunikacja: SCADA wspiera nowoczesne protokoły komunikacyjne, które zapewniają lepszy dostęp do elementów sterujących i danych.

- Wsparcie: Nowoczesne systemy SCADA są dobrze wspierane przez dostawców, a wykorzystanie otwartych standardów i komercyjnego sprzętu sprawia, że dostępni są również zewnętrzni dostawcy usług.

Ograniczenia systemów SCADA

Oto niektóre ograniczenia systemów SCADA:

- Złożona konstrukcja sprzętowa i zależność od modułów.

- Wymagana wykwalifikowana kadra programistów, operatorów i analityków do konserwacji.

- Wysoki koszt instalacji.

- Obawy dotyczące potencjalnego wpływu automatyzacji na wzrost bezrobocia.

Zastosowania systemów SCADA

Systemy SCADA znajdują szerokie zastosowanie w wielu gałęziach przemysłu, wspomagając zarządzanie i automatyzację złożonych procesów. Są szczególnie przydatne w procesach, które mogą być zdalnie sterowane i monitorowane, minimalizując straty i zwiększając wydajność.

Typowe przykłady zastosowania SCADA:

- Przemysł naftowy i gazowy.

- Wytwarzanie i dystrybucja energii elektrycznej.

- Produkcja chemiczna.

- Infrastruktura telekomunikacyjna.

- Przemysł produkcyjny.

- Infrastruktura transportowa i spedycyjna.

- Infrastruktura użyteczności publicznej (kontrola wody i odpadów).

- Przemysł spożywczy.

Dzięki systemom SCADA, procesy te mogą być monitorowane i kontrolowane, co prowadzi do poprawy wydajności i oszczędności czasu i pieniędzy. Współczesny świat korzysta z systemów SCADA na wiele sposobów, na przykład w utrzymaniu systemów chłodniczych, zapewnieniu bezpieczeństwa w rafineriach, uzyskaniu standardów jakości w oczyszczalniach ścieków i śledzeniu zużycia energii w domach.

Jak wdrożyć system SCADA?

Przy wdrażaniu systemu SCADA, należy wziąć pod uwagę następujące kroki:

- Zdefiniuj zakres monitorowania i zrozum jego specyfikę.

- Określ, jakie dane chcesz zbierać i w jaki sposób.

- Dodaj bramy do nowych punktów zbierania danych.

- W razie potrzeby utwórz punkty zbierania danych.

- Scentralizuj dane w wybranej lokalizacji monitorowania.

- Zmapuj dane w wybranej aplikacji SCADA.

- Dodaj wizualizacje do danych i procesów.

- Zdefiniuj reguły i automatyzację.

Po wykonaniu tych kroków, system SCADA przejmie kontrolę nad pozostałymi procesami, pomagając w interakcji z obiektem, alarmowaniu o problemach, informowaniu o potrzebie konserwacji i zapewnieniu kontroli nad sprzętem.

Podsumowanie

Systemy SCADA oferują skuteczne metody kontrolowania i zarządzania procesami przemysłowymi, a także wykrywania problemów systemowych i przekazywania ich w celu szybkiego rozwiązania. Dzięki nim możliwe jest zautomatyzowanie procesów, oszczędzając czas i pieniądze. Wdrażając system SCADA, należy dokładnie określić potrzeby i dostosować do nich automatyzację.

newsblog.pl

Maciej – redaktor, pasjonat technologii i samozwańczy pogromca błędów w systemie Windows. Zna Linuxa lepiej niż własną lodówkę, a kawa to jego główne źródło zasilania. Pisze, testuje, naprawia – i czasem nawet wyłącza i włącza ponownie. W wolnych chwilach udaje, że odpoczywa, ale i tak kończy z laptopem na kolanach.