W porównaniu do konwencjonalnych metod wytwarzania, druk 3D wyróżnia się niższymi kosztami, większą wygodą oraz znacznym ograniczeniem bałaganu i szkodliwych produktów ubocznych. Ta technologia umożliwiła przeniesienie prototypowania i produkcji na niewielką skalę wprost do domowego zacisza. Mimo swojej wygody, druk 3D zdecydowanie nie należy do najłatwiejszych procesów.

Niezliczone czynniki, od nieodpowiedniego napięcia paska i nieprawidłowego dokręcenia dyszy po błędne konfiguracje oprogramowania do cięcia, mogą prowadzić do niepowodzenia wydruku. Nie należy się jednak zniechęcać! Przygotowaliśmy zestawienie najczęstszych przyczyn problemów z drukiem 3D oraz praktyczne wskazówki, jak ich unikać.

1. Nicienie

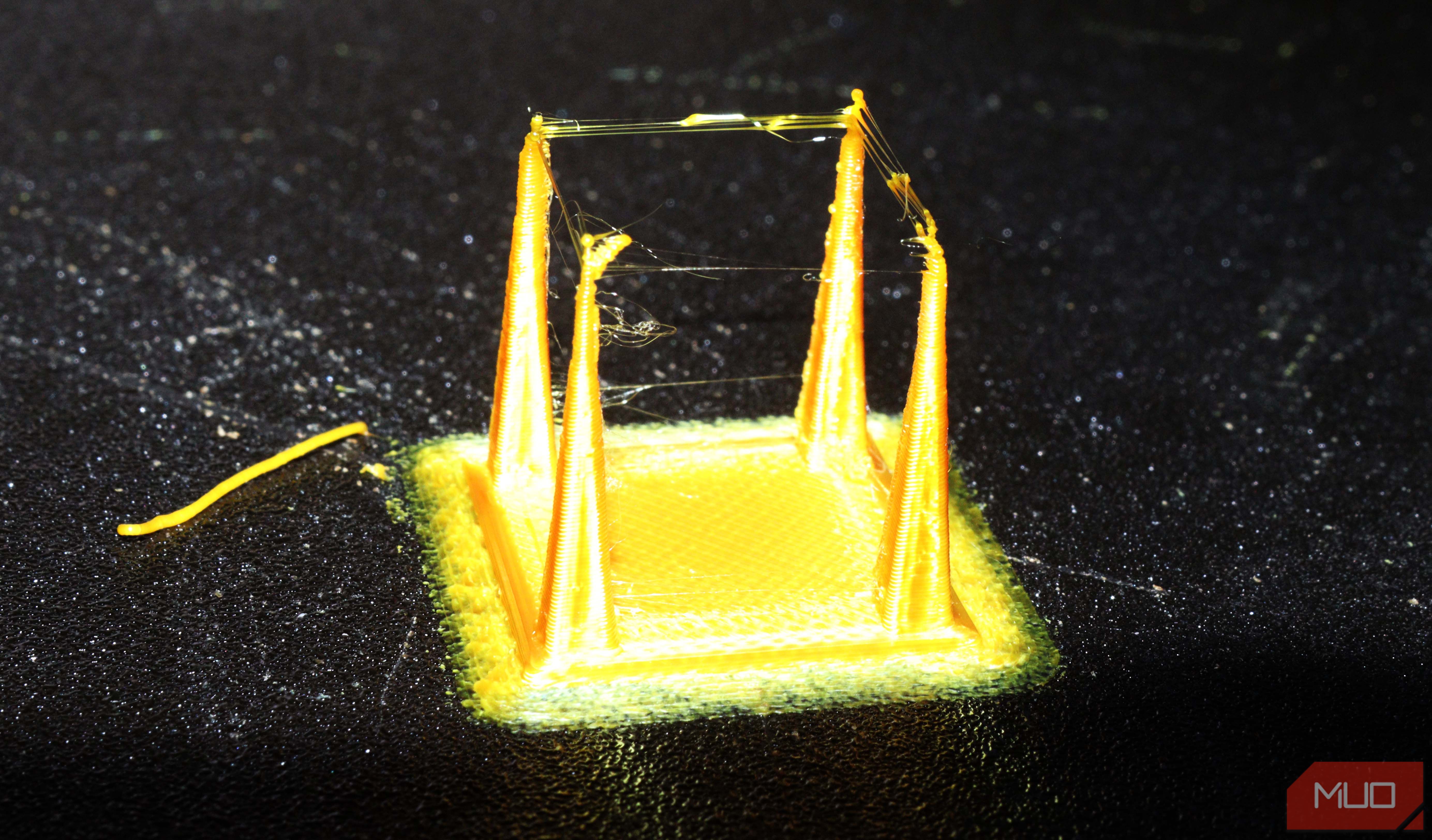

Nicienie, choć nie są katastrofalnym problemem w przypadku estetycznych wydruków 3D, nie są też pożądanym zjawiskiem. Cienkie pasma plastiku, rozciągające się przez puste przestrzenie modelu, psują jego wygląd. Co gorsza, nadmierne nicienie mogą zakłócać właściwe działanie funkcjonalnych elementów, szczególnie tych z ruchomymi częściami.

Co powoduje nicienie?

Ta nieestetyczna wada pojawia się, gdy drukarka 3D nie potrafi skutecznie zatrzymać wyciekania stopionego filamentu z dyszy podczas przemieszczania się między elementami modelu. Zjawisko to jest uzależnione od kilku czynników, takich jak lepkość roztopionego materiału i ciśnienie panujące w dyszy.

Innymi słowy, drukowanie w zbyt wysokiej temperaturze ułatwia wypływanie filamentu z dyszy, sprzyjając tworzeniu się nitek. Z kolei niewystarczające obniżenie ciśnienia w dyszy również powoduje przedwczesne wydostawanie się roztopionego tworzywa. Obecność wilgoci w filamencie także może przyczyniać się do powstawania nici.

Co więcej, niektóre materiały, jak PETG, są z natury bardziej podatne na ten problem.

Jak zlikwidować nicienie: obniż temperaturę

Im wyższa temperatura dyszy, tym łatwiej filament będzie wypływał, kiedy nie powinien. Poprawne ustawienie temperatury dyszy pozwala na uzyskanie optymalnej lepkości materiału, co z kolei zapewnia drukarce większą kontrolę nad jego przepływem. Na szczęście, istnieje prosty sposób, aby to osiągnąć.

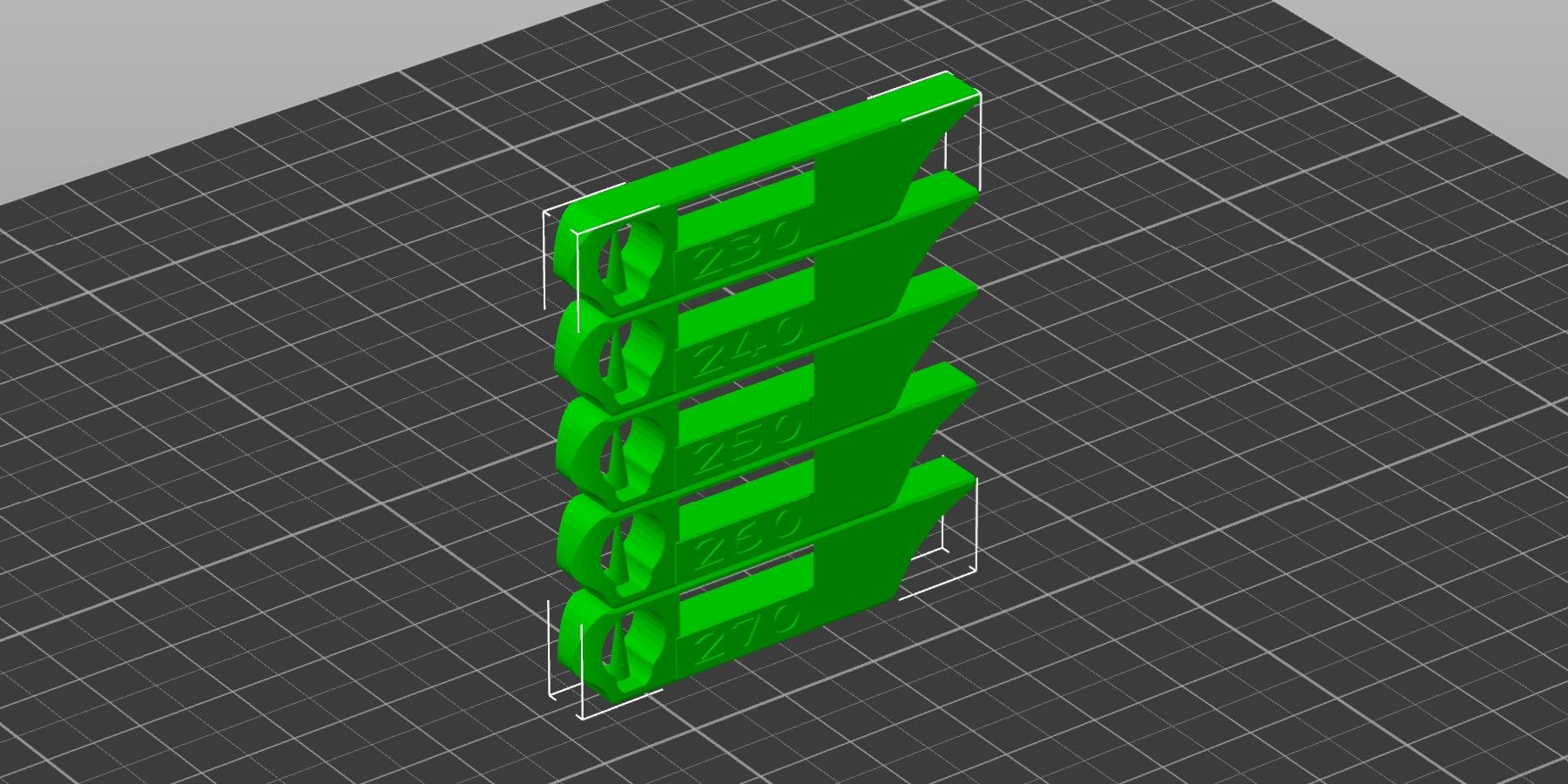

Większość nowoczesnych programów do cięcia modeli, takich jak PrusaSlicer lub jego odpowiednik o otwartym kodzie źródłowym SuperSlicer, posiada wbudowane modele testowe z wieżą temperaturową. Użyj tych narzędzi do kalibracji, aby dostosować temperaturę dyszy do używanego filamentu. Wieża temperaturowa umożliwia drukowanie różnych fragmentów modelu przy różnych ustawieniach temperatury.

Jest to idealny sposób na znalezienie „złotego środka” między maksymalną siłą połączenia między warstwami a eliminacją nicienia. Wykonaj wydruk testowy na różnych poziomach temperatury, aby ustalić, która wartość zapewnia wystarczającą wytrzymałość przy jednoczesnym wyeliminowaniu niepożądanych nitek.

Jak dostroić ustawienia retrakcji

Po rozwiązaniu problemu nadmiernej temperatury dyszy, możemy przejść do pomocy drukarce w zmniejszeniu ciśnienia w dyszy. Wypychanie stopionego filamentu przez niewielki otwór dyszy wymaga sporego ciśnienia. Jeśli ta siła nie zostanie zredukowana, filament nadal będzie wyciekał z dyszy, powodując nicienie.

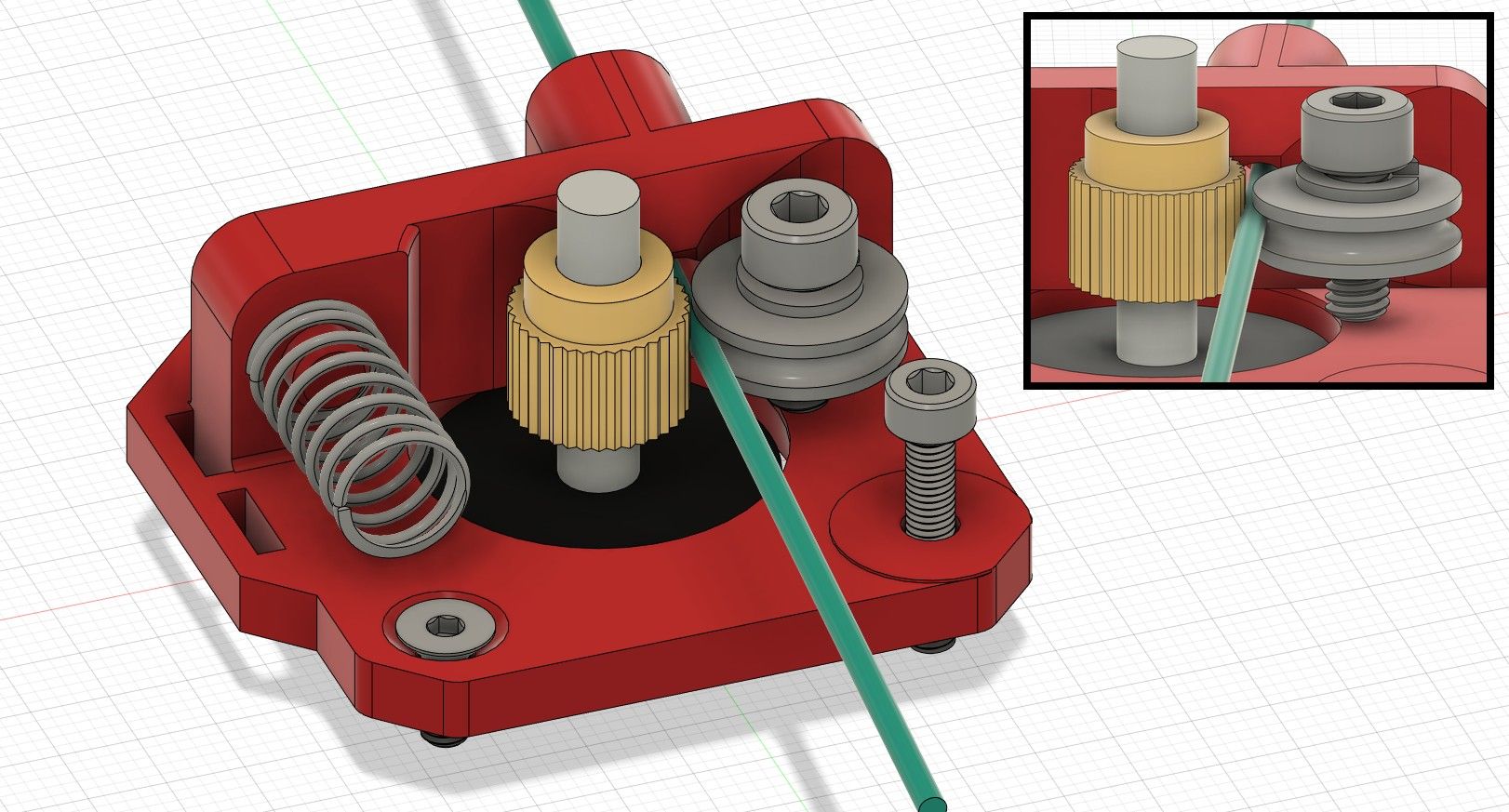

Oprogramowanie do cięcia posiada specjalne ustawienie, zwane odległością retrakcji, które zmniejsza ciśnienie w dyszy poprzez cofnięcie filamentu. Wartości odległości retrakcji mierzone są w milimetrach i mieszczą się w zakresie od 0,4 mm do 1,2 mm dla ekstruderów z napędem bezpośrednim. Natomiast ekstrudery typu Bowden wymagają retrakcji w zakresie od 2 mm do 7 mm. Jeśli nie jesteś pewien, jaki typ ekstrudera posiadasz, nasz przewodnik po ekstruderach z napędem bezpośrednim i typu Bowden powinien pomóc.

Wartość ta zależy także od sztywności/elastyczności używanego materiału. Drukowanie modeli kalibracyjnych zoptymalizowanych pod kątem retrakcji to jedyny skuteczny sposób na dobranie właściwych ustawień drukarki. Podobnie jak wieża temperaturowa, większość dobrych programów do cięcia ma wbudowane wieże retrakcji. Jeśli nie, możesz pobrać wieżę retrakcyjną ze strony Printables, aby określić optymalną odległość retrakcji.

Oprócz odległości retrakcji, na nicienie wpływa także prędkość retrakcji. Zazwyczaj wynosi ona od 25 mm/s do 60 mm/s, ale zależy od typu ekstrudera (bezpośredni lub Bowden) oraz od sztywności/elastyczności drukowanego materiału. Zbyt niska prędkość pogarsza problem nicienia, a zbyt wysoka może spowodować uszkodzenie filamentu przez zębatki ekstrudera, a nawet jego pęknięcie. W tym przypadku także najlepszym rozwiązaniem są wydruki kalibracyjne.

2. Zatkane dysze

Zatkanie dyszy ma miejsce, gdy filament nie może swobodnie przejść przez dyszę, co prowadzi do niekompletnych wydruków lub całkowitego braku wytłaczania. W odróżnieniu od nicienia, zatkana dysza zawsze powoduje całkowite niepowodzenie druku. Identyfikacja przyczyny zatkania i znalezienie rozwiązania nie jest proste, z uwagi na dużą liczbę czynników, które mogą mieć na to wpływ.

Co powoduje zatykanie dysz i jak temu zapobiegać

Złożoność ekstrudera drukarki 3D sprawia, że istnieje wiele potencjalnych punktów awarii, które mogą prowadzić do zablokowania dyszy. Ogólnie, główne przyczyny obejmują problemy mechaniczne (ekstruder, dysza, blok grzewczy), nieodpowiedni wybór filamentu oraz nieprawidłowe praktyki obsługi. Przyjrzyjmy się najczęstszym przyczynom.

Jakość filamentu: Tańsze filamenty często zawierają kurz i zanieczyszczenia, które z czasem mogą gromadzić się w dyszy i ją zablokować. Nierzadko zdarza się, że w filamentach marek, które nie przestrzegają odpowiednich standardów, można znaleźć fragmenty metalu. Niewiele potrzeba, aby zatkać przeciętną dyszę o otworze zaledwie 0,4 mm. Opłaca się inwestować w wysokiej jakości filamenty renomowanych producentów. Jednak negatywny wpływ tanich filamentów można zminimalizować, stosując się do naszego poradnika dotyczącego czyszczenia dysz na zimno, który stanowi doskonałą profilaktykę.

Nieprawidłowy rozmiar dyszy: Filamenty techniczne z dodatkami włókna węglowego i szklanego mogą łatwo zatkać standardowe dysze 0,4 mm, które są powszechnie stosowane w drukarkach 3D. W takich przypadkach lepiej użyć większych dysz 0,6 mm, aby zminimalizować ryzyko zatkania otworu standardowej dyszy przez stosunkowo duże cząstki kompozytów. Ta rada dotyczy także filamentów drewnianych, świecących w ciemności oraz zawierających metal.

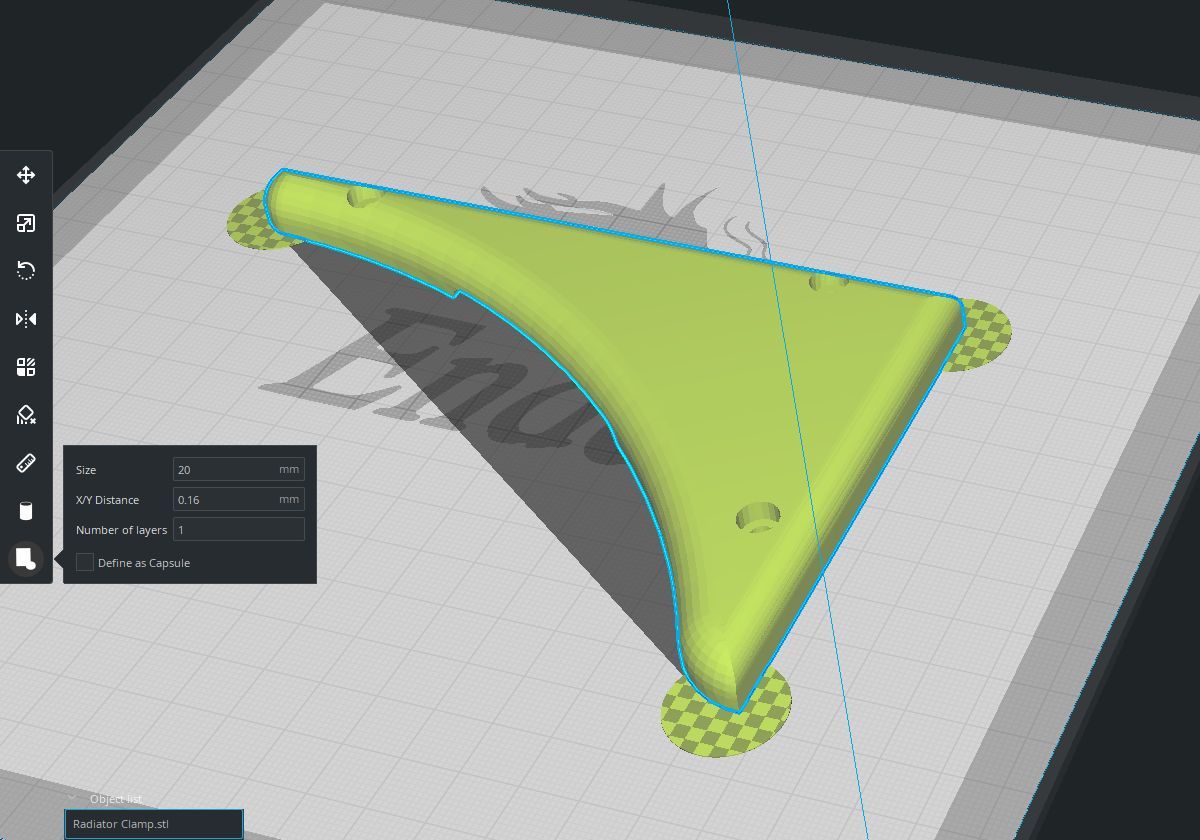

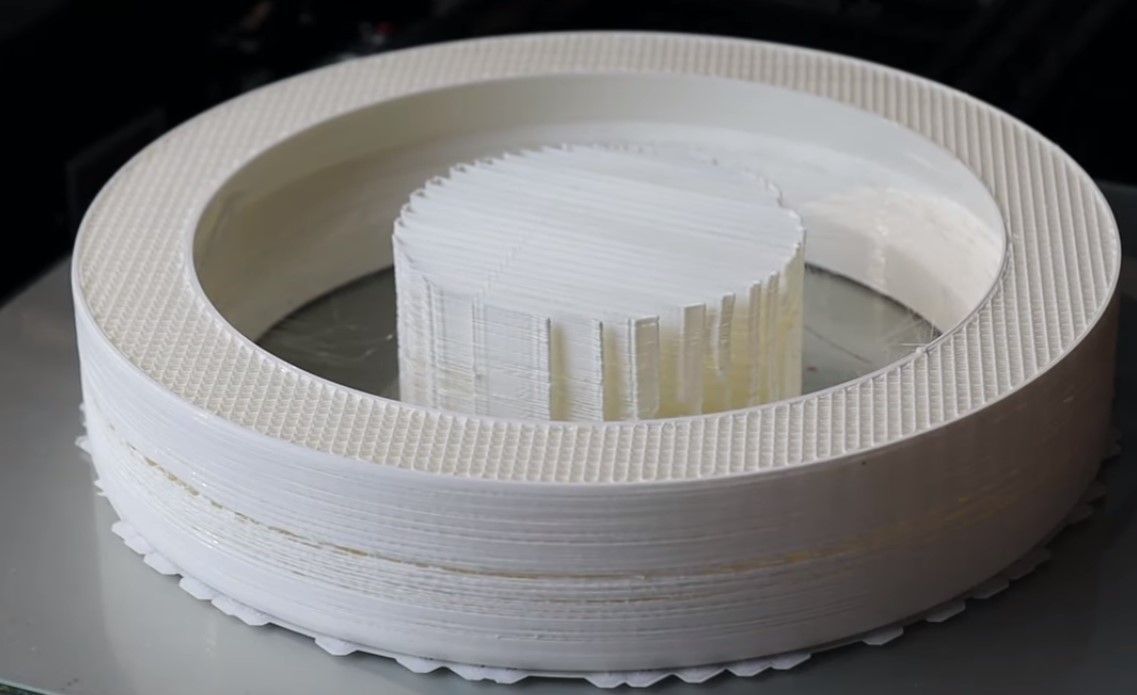

Źródło zdjęcia: Nachiket Mhatre

Źródło zdjęcia: Nachiket Mhatre

Nadmierna wysokość warstwy: Grubsze warstwy drukuje się szybciej, ale przesada może łatwo doprowadzić do zatkania dyszy. Wysokość warstwy nie powinna przekraczać 75% rozmiaru dyszy. Oznacza to, że maksymalna bezpieczna wysokość warstwy dla dyszy 0,4 mm to około 0,3 mm.

Drukowanie modeli z większą wysokością warstwy wymaga radykalnie większego przepływu filamentu, co jest niemożliwe bez podniesienia temperatury dyszy. Niedostarczenie wystarczającej ilości ciepła uniemożliwia ekstruderowi prawidłowe wypychanie materiału.

Pełzanie cieplne: Z kolei drukowanie w zbyt wysokich temperaturach może skutkować „pełzaniem” ciepła z gorącej strony dyszy przez barierę cieplną na stronę zimną. Do zablokowania dyszy dochodzi, gdy filament topi się po nieodpowiedniej stronie bariery termicznej. Jeśli wentylator chłodzący blok grzewczy przestanie działać, nawet nie trzeba drukować w szczególnie wysokiej temperaturze, aby materiały takie jak PLA zablokowały dyszę.

Skutecznym rozwiązaniem jest sprawdzanie działania wentylatora bloku grzewczego przed każdym drukowaniem. Stosowanie barier cieplnych z tytanu lub cieńszej stali również ogranicza pełzanie cieplne. Jeśli drukujesz z PLA w zamkniętej drukarce, warto pozostawić drzwi otwarte. Jeśli nic innego nie pomaga, być może konieczna będzie wymiana wentylatora na mocniejszy.

Zużycie ekstrudera: Silnik i przekładnie ekstrudera muszą generować odpowiedni moment obrotowy i przyczepność, aby przepchnąć filament przez dyszę. Jest to szczególnie ważne przy drukowaniu z dużą prędkością materiałów wymagających wysokiej temperatury. Z czasem moment obrotowy zużytych silników krokowych ekstrudera może spaść lub jego przekładnie mogą ulec zużyciu. Kombinacja tych czynników w starszej drukarce może spowodować obniżenie siły wytłaczania do poziomu, który doprowadzi do zablokowania dyszy.

Jeśli jednak dojdzie do zatkania dyszy, nasz praktyczny przewodnik po czyszczeniu dysz drukarki 3D z pewnością okaże się przydatny.

3. Wypaczanie

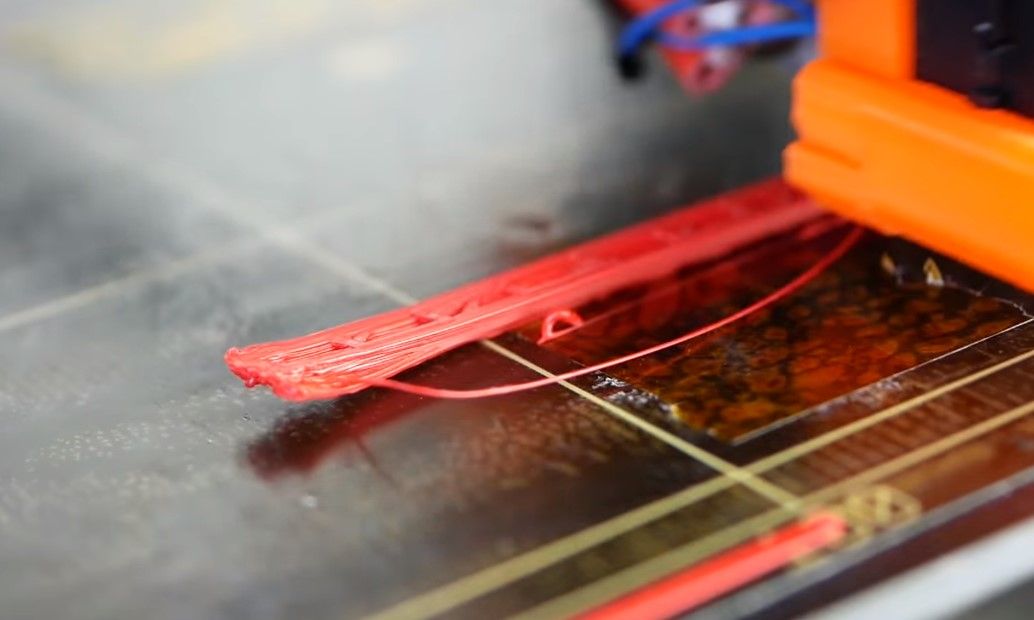

Wypaczenie to sytuacja, w której rogi lub krawędzie wydruku odrywają się od stołu roboczego w trakcie procesu drukowania. Choć może to wyglądać jak wada estetyczna, wypaczenie w rzeczywistości zaburza wymiarową precyzję funkcjonalnych elementów i czyni je niezdatnymi do użytku. Co gorsza, w skrajnych przypadkach wypaczenie może doprowadzić do oderwania się całego wydruku od stołu.

Źródło obrazu: Kuchnia CNC/Youtube

Źródło obrazu: Kuchnia CNC/Youtube

Co powoduje wypaczenie?

Mechanizm wypaczania łatwiej zrozumieć, wyobrażając sobie miniaturową ścianę drukowaną z ABS. Kilka pierwszych warstw jest układanych w temperaturze 260°C na stole nagrzanym do 100°C, co poprawia ich przyczepność. W miarę postępu druku, warstwy w pobliżu stołu mają temperaturę około 100°C, podczas gdy te położone wyżej osiągają tylko około 1/3 tej wartości.

Górne warstwy, mające kontakt z chłodniejszym powietrzem otoczenia, kurczą się w miarę ochładzania, podczas gdy cieplejsze dolne warstwy przy podgrzewanym stole są stosunkowo większe na skutek rozszerzania termicznego. Kurczące się górne warstwy powodują podciąganie cieplejszych warstw przy stole, co jest widoczne, gdy rogi odrywają się od stołu.

Chociaż przyczepność do podłoża może łagodzić wypaczenia, w rzeczywistości wynikają one z różnicy temperatur między gorącymi i zimnymi warstwami wydruku. Dlatego wypaczanie jest częstsze w przypadku materiałów technicznych, takich jak nylon i ABS, które wymagają znacznie wyższych temperatur drukowania.

Jak zapobiegać wypaczeniom

Najlepszym sposobem na ograniczenie wypaczeń jest zminimalizowanie wspomnianej różnicy temperatur. W przypadku druku z ABS jest to stosunkowo proste, ponieważ wystarczy użyć zamkniętej komory druku. Pozwala ona na utrzymanie ciepła wytwarzanego przez stół, dzięki czemu temperatura w komorze może osiągnąć nawet 70°C w mniejszych drukarkach, takich jak seria Voron 0.

Ta metoda działa również w przypadku bardziej wymagających materiałów, takich jak nylon i poliwęglan. W takim przypadku najlepiej byłoby przenieść elektronikę drukarki poza komorę, aby zapewnić jej dłuższą żywotność. Jednak prosta obudowa nie zawsze wystarczy, aby zapobiec wypaczaniu dużych lub wysokich wydruków na większej drukarce 3D. W takim przypadku konieczne może być aktywne dogrzewanie komory druku do temperatury co najmniej 60°C.

Warto zauważyć, że tak wysokie temperatury w komorze nie są idealne dla materiałów takich jak PLA i PETG, które w tych warunkach mają tendencję do mięknięcia. Te materiały najlepiej drukować na otwartej drukarce 3D, z podgrzewanym stołem do temperatury zeszklenia (mięknięcia) w zakresie od 45°C do 60°C, co zwiększa przyczepność. Wypaczenia można dodatkowo ograniczyć obniżając temperaturę dyszy, ale to również prowadzi do osłabienia wydruków.

Ogólnie, dodawanie obramowań do dużych, płaskich powierzchni lub usztywnienie ostrych rogów wydruków poprawia przyczepność, skutecznie zapobiegając wypaczaniu się dolnych warstw pod wpływem kurczącego się materiału. Nasz przewodnik po różnych rodzajach powierzchni druku 3D (i ich zastosowaniu) z pewnością pomoże Ci poprawić przyczepność pierwszej warstwy.

4. Rozwarstwianie lub słabe wydruki

Rozwarstwianie ma miejsce, gdy poszczególne warstwy wydruku nie przylegają do siebie prawidłowo, powodując powstawanie szczelin lub pęknięć. Drukarka 3D działa podobnie do pistoletu do kleju na gorąco, sterowanego przez robota. A klej topliwy działa dlatego, że jest, cóż, gorący.

Podobnie, drukowanie w zbyt niskich temperaturach dyszy daje estetyczne wydruki, które się nie wypaczają, ale brak ciepła znacząco pogarsza przyczepność między warstwami. Prowadzi to do osłabienia wydruków, które łatwo pękają wzdłuż linii warstw.

Źródło obrazu: Callum Coles/Youtube

Źródło obrazu: Callum Coles/Youtube

Jak poprawić przyczepność warstw i zapobiegać słabym wydrukom

Wytrzymałość wydruku 3D we wszystkich kierunkach, poza liniami warstw, zależy od producenta filamentu. Więcej o tym, jak wybór filamentu wpływa na powodzenie druku 3D, przeczytasz w innym artykule. Linie warstw są jednak słabym punktem wszystkich wydruków 3D, niezależnie od użytego materiału. Dlatego tak ważne jest stosowanie się do poniższych wskazówek w celu poprawy przyczepności między warstwami.

Drukowanie w odpowiednich temperaturach: Skalibruj temperaturę dyszy, wykorzystując wspomniane wcześniej wydruki testowe z wieżą temperaturową. Te modele 3D zaprojektowano w taki sposób, aby można je było łamać w każdym przedziale temperatury i ocenić przyczepność warstw. Jest to najlepszy sposób na znalezienie równowagi pomiędzy jakością druku a wytrzymałością połączeń między warstwami.

Zbyt wysoka prędkość wentylatora: Ustawienie zbyt wysokiej prędkości wentylatora chłodzącego wydruk może powodować zbyt szybkie schładzanie warstw, co skutkuje słabą przyczepnością. Chociaż szybsze chłodzenie zapewnia estetyczniejsze wydruki i lepszą jakość zwisów, negatywnie wpływa na przyczepność międzywarstwową materiałów takich jak ABS, nylon i poliwęglan.

Wilgotny filament: Obecność wilgoci w filamencie powoduje powstawanie pary w gorącej dyszy, co prowadzi do tworzenia się mikropęcherzyków i pustych przestrzeni w wytłaczanym materiale. Nie tylko pogarsza to jakość powierzchni, ale także osłabia wydruk. Choć materiały przyjazne początkującym, takie jak PLA i PETG, nie są szczególnie podatne na wilgoć, higroskopijne filamenty, takie jak nylon, należy przed drukowaniem starannie wysuszyć w suszarce do filamentów.

Czterej jeźdźcy apokalipsy druku 3D

Udany druk 3D to nie tylko dobra przyczepność pierwszej warstwy. Dostosowanie ustawień drukarki i oprogramowania do cięcia tak, aby zminimalizować ryzyko wystąpienia tych czterech typowych problemów, znacząco zmniejszy prawdopodobieństwo nieudanego wydruku 3D.

newsblog.pl

Maciej – redaktor, pasjonat technologii i samozwańczy pogromca błędów w systemie Windows. Zna Linuxa lepiej niż własną lodówkę, a kawa to jego główne źródło zasilania. Pisze, testuje, naprawia – i czasem nawet wyłącza i włącza ponownie. W wolnych chwilach udaje, że odpoczywa, ale i tak kończy z laptopem na kolanach.